دربارهی ما

همه محصولات

-

ورق استیل ضد زنگ نورد سرد

-

لوله ss بدون درز

-

کویل فولاد ضد زنگ

-

نوار گرد استیل ضد زنگ

-

لوله فولادی گالوانیزه

-

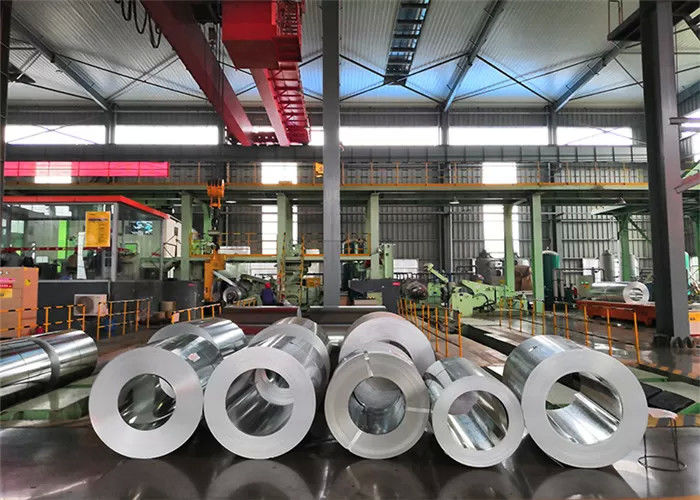

کویل های فولادی گالوانیزه

-

ورق فولادی گالوانیزه

-

کویل های فولادی PPGI

-

ورق قلع فولادی

-

لوله مربع فولاد ملایم

-

سیم پیچ های کربن استیل

-

ورق های فولادی کربن

-

صفحات فولادی مقاوم در برابر سایش

-

ورق فولادی آلومینیوم

-

لوله فولادی مس

-

میله فولادی مس

-

کویل ورق مس

-

پروفیل های فولادی سازه ای

خط تولید

شرکت ما بیش از 10 سال در صنعت فولاد مشغول بوده است. تجربه کامل و روابط تجاری قوی با مشتریان و کارخانه های ما.و محصولات ما شامل ورق فولادی گالوانیزه ، ورق فولادی گالوانیزه طرح دار ، فولاد زاویه دار ، سیم پیچ فولادی گالوانیزه ، لوله مربع گالوانیزه ، نوار فرشته گالوانیزه ، فولاد کانال گالوانیزه ، ورق آلیاژی ، صفحه ظرف فشار قوی ، لوله فولادی گالوانیزه و ورق فولادی مقاوم در برابر سایش به

وظیفه اصلی فولادسازی این است که محتوای کربن و عناصر آلیاژی در فولاد را با توجه به نیازهای کیفی فولاد ساخته شده در محدوده مشخص شده و کاهش میزان ناخالصی هایی مانند P ، S ، H ، O ، و N به مجاز زیر حد مجاز.فرآیند تولید فولاد در اصل یک فرآیند اکسیداسیون است.کربن اضافی موجود در بار ، اکسیده شده و برای فرار در گاز CO سوزانده می شود و سایر Si ، P ، Mn و سایر اجزا اکسید شده و وارد سرباره می شوند.بخشی از S وارد سرباره ذوب می شود و بخشی از آن SO2 تولید می کند و تخلیه می شود.وقتی ترکیب و دمای فولاد مذاب به فرایند مورد نیاز برسد ، می توان روی فولاد ضربه زد.اما به منظور حذف اکسیژن اضافی در فولاد و تنظیم ترکیب شیمیایی کلی آن ، می توان اکسید کننده ها و آلیاژهای آهن یا عناصر آلیاژی را اضافه کرد.

پس از یک سری درمان ها ، مانند گوگرد زدایی و مسدود کردن سرباره ، آهن مذاب تحویل داده شده را می توان به عنوان بار اصلی در مبدل ریخت.علاوه بر این ، کمتر از 10 درصد فولاد قراضه اضافه می شود.سپس ، اکسیژن در مبدل دمیده می شود تا بسوزد ، کربن اضافی موجود در آهن مذاب اکسیده شده و مقدار زیادی گرما آزاد می شود.هنگامی که کاوشگر میزان کربن کمی را که از پیش تعیین کرده بودیم اندازه گیری می کند ، دمیدن اکسیژن و فولاد را متوقف می کند.به طور کلی ، عملیات مانند دی اکسیداسیون و تنظیم ترکیب در ملاقه مورد نیاز است.سپس پوسته برنج کربن شده را روی سطح فولاد مذاب می اندازند تا از اکسید شدن مجدد فولاد مذاب جلوگیری شود و می توان آن را به منطقه ریخته گری مداوم یا قالب ریخته گری ارسال کرد.برای برخی از گریدهای فولادی با الزامات بیشتر ، می توانید دمیدن آرگون پایین ، عملیات خلاء RH ، پاشش پودر (پاشش پودر SI-CA و آهک اصلاح شده) را افزایش دهید ، که می تواند به طور م theثر گاز و محتوای موجود در فولاد را کاهش دهد و نقش را بیشتر کاهش دهد. کاهش کربن و گوگردپس از این اقدامات تصفیه در خارج از کوره ، می توان ترکیب را در نهایت تنظیم کرد تا تقاضای ما برای فولاد با کیفیت بالا را برآورده کند.

روشهای اصلی پردازش فولاد

نورد: فلز خالی از شکاف بین یک جفت رول چرخشی عبور می کند (بسته به نیاز می تواند شکل های مختلفی داشته باشد).به دلیل فشردگی رول ها ، سطح مقطع مواد کاهش یافته و طول افزایش می یابد.این نیز پرکاربردترین تولید برای تولید فولاد است.روش ، عمدتا برای تولید پروفیل ، صفحات و لوله ها استفاده می شود.به نورد سرد و نورد گرم تقسیم می شود.

آهنگری: یک روش پردازش فشار است که از ضربه رفت و برگشتی یک چکش آهنگری یا فشار یک پرس برای تغییر قالب به شکل و اندازه مورد نیاز خود استفاده می کند.به طور کلی به فورج آزاد و فورج قالب تقسیم می شود ، اغلب برای تولید برخی از مواد بزرگ ، بیلت و سایر مواد با ابعاد مقطع نسبتاً بزرگ استفاده می شود.

نقشه کشی: این یک روش پردازش است که در آن لایه های فلزی نورد شده (فرم ها ، لوله ها ، محصولات و ...) از طریق یک سوراخ قالب برای کاهش سطح مقطع و افزایش طول کشیده می شوند.این روش بیشتر برای کارهای سرد استفاده می شود.

اکستروژن: این یک روش پردازش است که در آن فلز را در یک استوانه بسته اکستروژن قرار می دهند و یک سر آن را فشار می دهند تا فلز را از سوراخ قالب تجویز شده خارج کنند تا یک محصول نهایی با همان شکل و اندازه به دست آید.این نوع روش تولید بیشتر برای تولید مواد فلزی فلزات غیر آهنی استفاده می شود.

OEM / ODM

ذخیره سازی تولید

اره تولید برای برش محصولات بلند کربن ، ضد زنگ و آلومینیوم به طول های سفارشی استفاده می شود.تحمل اره به طور معمول +/- 1/16 اینچ است ، با امکان تغییر برای محصولات مختلف و طول نهایی.

![]()

برش میتر

علاوه بر برش مستقیم ، O'Neal Steel برش میتر استاندارد و میتر مرکب را ارائه می دهد.برش اره میتر به کاربران نهایی اجازه می دهد تا مواد را به صورت کیت سفارش دهند و قطعات برش خورده و آماده جوشکاری را به آنها تحویل دهند.

برش میتر به طور کلی برای موارد زیر استفاده می شود:

· جوشکاری و ساخت

· قاب ، جداول و کارهای سازه ای

· ماشین سازی

· تجهیزات اتوماسیون

· تعمیر تجهیزات کشاورزی/صنعتی

برش پلاسما

برش پلاسما به طور کلی برای ضخامت فلز حدود ½ ”استفاده می شود و می تواند برای برش با کیفیت بالا از فولاد کربنی ، فولاد ضد زنگ و آلومینیوم استفاده شود.

مزایای خدمات برش پلاسما

مزایای مختلف برش پلاسما استاندارد و با کیفیت بالا عبارتند از:

· سرعت - سرعت برش و سوراخ شدن برش پلاسما چندین برابر سریعتر از برش سوخت اکسی است.برش سریعتر باعث افزایش بهره وری و رضایت بیشتر مشتریان می شود زیرا زمان تحویل قطعات را کاهش می دهد.

· Precision - خدمات برش پلاسما O'Neal Steel فوق العاده دقیق است.اپراتورهای متخصص ما می توانند با ارائه بهترین محصول ممکن به برخی از سخت ترین تحمل ها در صنعت دست یابند.

· همه کاره بودن - از برش پلاسما می توان برای برش انواع فلزات مانند فولاد کربنی ، فولاد ضد زنگ ، آلومینیوم ، مس و بسیاری دیگر استفاده کرد.

· مقرون به صرفه بودن-سرعت ، دقت و همه کاره بودن خدمات برش پلاسما O'Neal یک روش برش بسیار اقتصادی است.این قابلیت با وضوح بالا و قابلیت خم شدن کانتور با مشخصات دقیق و با کمترین هزینه ممکن ارائه می شود.

برش پلاسما به طور کلی برای مواد در صنایع زیر استفاده می شود:

· کشاورزی

· خودرو

· ساختمان تجاری

· کود مایع

· دریایی

· پزشکی

· پتروشیمی

· علامت گذاری

مشخصات استاندارد برش پلاسما

در زیر مشخصات استاندارد برش پلاسما با کیفیت بالا برای آلومینیوم ، فولاد ضد زنگ و فولاد کربنی آمده است.

برش سوخت OXY

برش سوخت اکسی ، همچنین به عنوان برش شعله شناخته می شود ، گسترده ترین فرآیند برش حرارتی صنعتی است.این روش برای برش ورق کربن از ضخامت 5/8 اینچ تا 12 اینچ استفاده می شود و چندین گزینه برای طراحی سوخت و نازل وجود دارد که می تواند کیفیت و سرعت برش را تا حد زیادی افزایش دهد.همچنین مقرون به صرفه است زیرا می توان به صورت دستی یا مکانیزه از آن استفاده کرد.

اونیل می تواند قطعات را از نقشه های شما با استفاده از برنامه نویسی DXF یا دستی برش دهد.

فرایند برش سوخت اکسي

مخلوطی از اکسیژن و گاز سوختی انتخاب شده فلز را تا دمای احتراق گرم می کند (که بسیار پایین تر از نقطه ذوب آن است).یک جت اکسیژن خالص به منطقه گرم شده هدایت می شود و یک واکنش شیمیایی گرمازا شدید بین اکسیژن و فلز را برای ایجاد سرباره یا اکسید آهن کاتالیز می کند.جت اکسیژن سپس این اکسید آهن را از بین می برد ، که به جت اجازه می دهد مواد را سوراخ کرده و برش را از طریق فلز ادامه دهد.

برای کار برش سوخت اکسی ، الزاماتی وجود دارد که باید رعایت شود:

· دمای اشتعال مواد باید کمتر از نقطه ذوب آن باشد.در غیر این صورت ، مواد قبل از انجام هرگونه برش شعله ذوب می شوند.

· نقطه ذوب اکسید باید کمتر از نقطه ذوب مواد اطراف باشد تا جت اکسیژن بتواند آن را دفع کند.

· واکنش اکسیداسیون بین جت و فلز باید برای حفظ دمای احتراق کافی باشد.

· مقادیر کمی از محصولات واکنش گازی باید تولید شود تا اکسیژن برش به هیچ وجه رقیق نشود.

پرکاربردترین گازهای سوختی برای برش سوخت اکسی عبارتند از:

· استیلن

· پروپان

· MAPP (متیل استیلن-پروپادین)

· پروپیلن

· گاز طبیعی

چرا برش سوخت اکسي؟

کاهش سوخت اکسی بسیار بیشتر از مقرون به صرفه بودن به میز می آورد.این برش با کیفیت بالا و سطوح صاف و عمودی برش روی سطوح مواد را فراهم می کند.حرارت زیاد ورودی این فرآیند اجازه کربن سازی و سفت شدن در ناحیه گرمای تحت تأثیر را می دهد.